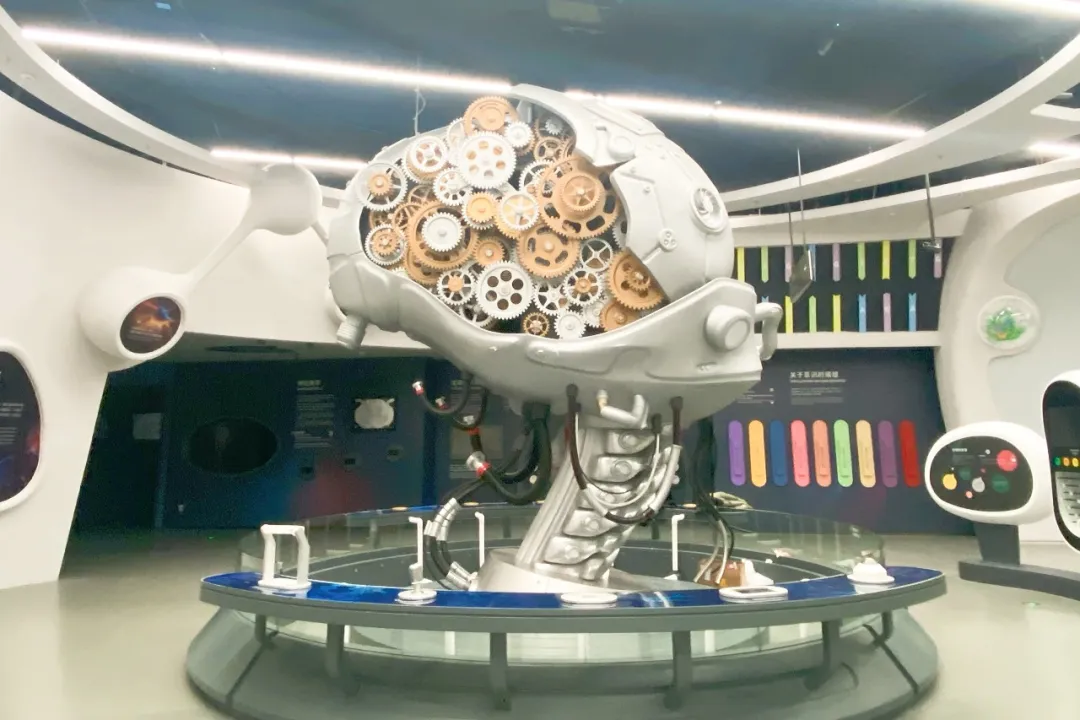

精密齿轮转动,金属流光流淌,一座4.5米高的巨形“超级大脑”在深圳科技馆向观众展示人类脑部精妙的运作机制,还能通过触摸屏输入互动信息,触发不同部位的相应脑区反应。记者1月9日获悉,该“超级大脑”制作难度最高的弧形巨形外壳、齿轮、半透明管路等1/3的零部件,由位于合肥经开区智能科技园的合肥脑洞科技数字科技有限公司团队通过仿真协同设计和工业级3D打印技术制造,日前已通过深圳科技馆最终验收,正式交付。

今年5月,作为深圳市新地标,深圳科技馆正式开馆,成为深圳人朋友圈的“顶流”。在该馆的酷炫装置中,4.5米高的“超级大脑”吸引了众多市民互动参观。外观上看,“超级大脑”采用挑高空间设计,下方由仿真脊椎支撑,上方脑部为半开放结构,内部有众多齿轮以机械方式展示人类大脑内部运作机制。深圳科技馆介绍,“超级大脑”装置把机械和意识半脑巧妙结合,观众可以深入了解大脑的复杂结构和功能,从神经元到分区,再到脑电波和大脑对身体的控制,通过和装置台面的信息输入端互动,触摸不同部位还能触发相应脑区反馈,沉浸式探索大脑的奥秘。

“超级大脑”装置的建设,融合了来自全国科技团队的技术。整个装置异形部件多达387个,其中,大脑的异形外壳、近百个齿轮以及风扇、透明管路等1/3的零部件,由位于合肥经开区宿松路智能科技园内的合肥脑洞科技数字科技有限公司团队制作,该团队来自合肥市智能机器人研究院工业仿真实验室。

“我们主要是利用工业仿真软件进行协同,外壳和其他零部件全部轻量化设计,通过3D打印技术解决传统加工异形零部件难题,确保强度且减轻整体重量。”合肥脑洞科技数字科技有限公司创始人李传国告诉记者,在制作过程中,最难解决的是大脑的银色外壳。这部分是一体的,长度和高度均超4.5米,宽度达2.5米,总体积超过30立方米,利用传统玻璃钢的制作方式,重量将超过3吨,加上内部骨架和齿轮的重量,将会大大超过深圳科技馆楼板的最大承受重量。

为既能保证大尺寸零件的强度和长期放置的稳定性,团队首先对“超级大脑”外壳的结构强度、重力分布进行仿真分析,综合考虑3D打印材料的力学性能和成型特点,确定了内部钢结构的形状和支撑点的位置。然后,对整个大脑外壳部件进行拆分,总共拆分成15个部分,每个部分的大小控制在2米左右,这样的拆分尺寸解决了传统3D打印受限于设备尺寸的难题,也考虑到合肥到深圳的长途运输可行性,以及深圳科技馆入场上楼的便捷性。之后,团队采用3D打印树脂与金属骨架结合的轻量化材料方案,对外壳部件进行抽壳处理,外壳壁厚控制在6mm左右,并在内部增加三维立体晶格,将整个外壳重量控制在350kg,而强度依然可以保持实心制作的90%效果。

通过工业仿真协同设计、3D轻量化打印,“超级大脑”外壳重量降低超过85%,使得整个展项对楼板的负荷降低超60%。同时,相比传统加工,3D打印使成本降低约50%,交付周期缩短50%,物流和安装难度也相应降低。树脂与金属材料的配合,不仅减轻了重量,还支撑了现场展示的光影效果。当自然光或灯光穿透“超级大脑”,材质间的透明度差异形成层次丰富的视觉效果,电信号在透明管线中的流动生动模拟大脑神经信号传递,展示了科技与艺术融合的魅力。

“下一个震撼人心的科技艺术装置将会是什么模样,我们也很期待。”李传国说,后续将利用团队自主创新的工业仿真设计及3D打印技术,探索更多工业及公共领域的制造及创作,让仿真协同和3D打印技术为更多场景服务。

(安徽商报 元新闻记者 郜征)

设为首页

设为首页

加入收藏

加入收藏

联系我们

联系我们